Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Bandas de lijado

Discos de lijado

La guía definitiva para acabados de acero inoxidable

por David Kranker 13 lectura mínima

Sumario rápido

El acero inoxidable es una aleación de hierro con elementos como cromo y níquel, lo que le otorga propiedades reconocidas como la resistencia a la corrosión. Sus beneficios incluyen durabilidad, higiene, resistencia a la temperatura, atractivo estético y reciclabilidad. El acabado del acero inoxidable es crucial ya que afecta la apariencia, el mantenimiento y el rendimiento del material para resistir la corrosión o el deslustre. Existen numerosos tipos de acabados, desde acabado fresado hasta acabados espejo, y el proceso de pulido implica el uso de diversos abrasivos como óxido de aluminio, carburo de silicio o cerámica, según el resultado deseado.

El acero inoxidable es un material resistente y duradero elaborado a partir de una combinación de hierro, cromo, níquel y otros elementos. Su resistencia al desgaste lo convierte en un elemento básico en una amplia gama de industrias, desde utensilios de cocina y construcción hasta arquitectura y aeroespacial. Pero lo que distingue a un producto de acero inoxidable de otro suele ser su acabado.

Un acabado no sólo cambia el aspecto del acero inoxidable; También afecta su resistencia a los elementos, el desgaste y la corrosión. El acabado adecuado puede hacer que un producto sea más fácil de mantener o darle mayor durabilidad. En esta guía definitiva, el equipo de Abrasivos de etiqueta roja Analizará los diferentes tipos de acabados de acero inoxidable, sus aplicaciones y por qué son importantes. Ya sea que esté seleccionando materiales para un proyecto o simplemente tenga curiosidad sobre el proceso, lo tenemos cubierto.

Comprender los conceptos básicos del acero inoxidable

En esencia, el acero inoxidable es una aleación de hierro combinada con cromo, níquel y otros oligoelementos. Estas adiciones al hierro son las que le dan al acero inoxidable sus propiedades distintivas.

Composición y características

- Hierro: El hierro es la base principal del acero inoxidable.

- Cromo: El cromo, que normalmente constituye al menos el 10,5% de la aleación, proporciona al material su resistencia a la corrosión. Cuando se expone al oxígeno, el cromo forma una capa protectora de óxido en la superficie del acero, evitando la oxidación.

- Níquel: A menudo se añade níquel para mejorar aún más la resistencia a la corrosión y darle al acero un acabado liso y pulido.

- Otros elementos: Dependiendo del tipo y grado, el acero inoxidable también puede contener elementos como manganeso, silicio y carbono, cada uno de los cuales agrega propiedades específicas.

Beneficios de usar acero inoxidable

- Durabilidad: El acero inoxidable es conocido por su resistencia y larga vida útil. Su resistencia al óxido y la corrosión lo hace especialmente útil en ambientes expuestos al agua o a alta humedad.

- Higiénico:La superficie no porosa del acero inoxidable dificulta el desarrollo de bacterias y gérmenes, lo que lo convierte en la opción preferida en sectores como el procesamiento de alimentos y la atención médica.

- Resistencia a la temperatura: El acero inoxidable puede soportar altas temperaturas, lo que lo hace adecuado para aplicaciones como calderas, intercambiadores de calor y electrodomésticos de cocina.

- Estética: Con su apariencia elegante y la capacidad de adoptar varios acabados, el acero inoxidable es popular en decoración, arquitectura y joyería.

- Reciclabilidad: Al ser 100% reciclable, el acero inoxidable es respetuoso con el medio ambiente. Su longevidad también significa menos reemplazos y menos desperdicio.

¿Por qué son importantes los acabados?

Cuando se trabaja con acero inoxidable, la elección del acabado es una decisión crucial que afecta el rendimiento, la apariencia y el mantenimiento del material. Entonces, ¿por qué hay que prestar atención a los acabados? Aquí hay un desglose:

- Mejora de la resistencia a la corrosión y al deslustre:Un acabado puede actuar como un escudo, protegiendo el acero de los elementos ambientales. Por ejemplo, un acabado aplicado correctamente puede evitar el óxido cuando se expone a la humedad o reducir el deslustre cuando se expone a ciertos productos químicos. Esta capa adicional de defensa extiende la vida útil del material y preserva su integridad.

- Atractivo estético y consideraciones de diseño: El atractivo visual del acero inoxidable suele jugar un papel importante en su selección para proyectos. Se puede elegir un acabado de espejo para una instalación de arte reflectante, mientras que un acabado cepillado puede adaptarse a un electrodoméstico de cocina moderno. El acabado puede influir en el ambiente, el estilo y el aspecto general del producto final.

- Mantenimiento y limpieza de superficies: Los diferentes acabados ofrecen distintos niveles de facilidad a la hora de limpiar. Algunos acabados pueden ocultar mejor las huellas dactilares y las manchas, mientras que otros son más suaves, lo que los hace más fáciles de limpiar. Al elegir el acabado correcto, puede asegurarse de que el producto de acero inoxidable permanezca impecable con el mínimo esfuerzo.

El acabado del acero inoxidable no se trata sólo de su apariencia; es fundamental para el funcionamiento, la duración y la adaptación del material al entorno previsto. Ya sea por razones de protección, estéticas o prácticas, los acabados son un factor clave para optimizar la utilidad y la belleza del acero inoxidable.

Diferentes tipos de acabados de acero inoxidable

El acero inoxidable es compatible con una variedad de acabados que no sólo influyen en el atractivo estético del acero sino también en sus propiedades funcionales. A continuación se muestra una descripción general de algunos de los acabados más comunes y sus aplicaciones.

Acabado del molino

Un acabado de laminado representa la superficie sin tratar y sin pulir de un metal tal como proviene directamente del laminador de fabricación. Para metales como el acero inoxidable, esto significa que la superficie puede ser algo rugosa, opaca y sin brillo. No ha sido sometido a ningún tratamiento post-procesamiento para mejorar su apariencia o textura.

Por lo general, un acabado laminado tendrá imperfecciones menores, posibles inconsistencias en la superficie y puede mostrar signos de oxidación con el tiempo, especialmente si se expone al medio ambiente. Si bien puede que no sea estéticamente agradable para aplicaciones decorativas, un acabado laminado suele ser adecuado para aplicaciones industriales o estructurales donde la apariencia del metal no es una preocupación principal. Sirve como punto de partida para posteriores acabados o tratamientos, según el uso final deseado.

Acabado nº1

El acabado número uno para acero inoxidable resulta de una secuencia de procesamiento específica. En su creación, el acero pasa por un proceso de laminación en caliente, seguido de recocido y luego decapado. Esto da como resultado una superficie opaca y ligeramente rugosa, a menudo caracterizada por su naturaleza no reflectante y la posible presencia de algunos residuos de incrustaciones, cuyo espesor puede variar.

Si bien no cuenta con la estética pulida de otros acabados, su punto fuerte radica en su funcionalidad. Debido a su apariencia, se utiliza principalmente en entornos donde la estética no es importante. Las aplicaciones comunes incluyen equipos industriales y componentes estructurales o escenarios en los que la superficie del acero se refinará aún más o se ocultará.

Acabado No. 2B

El acabado No. 2B es reconocido por su proceso de producción específico y la apariencia resultante. Para lograr este acabado, el acero primero se lamina en frío, luego se recoce y posteriormente se decapa. Después de estos pasos, se vuelve a enrollar ligeramente sobre rodillos pulidos. El resultado final es una superficie lisa y moderadamente reflectante.

A diferencia del acabado n.° 1, más rugoso, el acabado n.° 2B presenta una apariencia más brillante y refinada, lo que lo convierte en una opción popular en diversas aplicaciones. Se encuentra con frecuencia en electrodomésticos de cocina, en equipos utilizados para el procesamiento de lácteos, alimentos y bebidas, e incluso en ciertos elementos arquitectónicos. Equilibrando estética y funcionalidad, el acabado No. 2B satisface tanto el atractivo visual como los requisitos prácticos.

No. Acabado 2D

El acabado No. 2D para acero inoxidable es un acabado opaco laminado en frío producido mediante laminado en frío, recocido y descascarillado. El proceso de desincrustación elimina los óxidos y las incrustaciones de la superficie. Después de desincrustar, el acero se lamina ligeramente en frío hasta obtener un acabado liso, lo que da como resultado una superficie más reflectante que el acabado N° 1, pero no tan reflectante como el acabado N° 2B. El acabado No. 2D se utiliza principalmente para aplicaciones de embutición profunda que requieren una superficie lisa, así como para ciertos productos laminados planos para su posterior procesamiento. Este acabado es ideal para piezas que serán pintadas o sometidas a otro proceso de acabado ya que proporciona una buena base.

Acabado recocido brillante (BA)

El acabado recocido brillante (BA) se refiere a un acabado liso y altamente reflectante aplicado al acero inoxidable. Se consigue recociendo el acero en un ambiente libre de oxígeno, lo que evita cualquier decoloración u oxidación en la superficie. Esto da como resultado una apariencia de espejo similar al acabado No. 8, pero se crea mediante un proceso de recocido controlado sin ningún esmerilado ni pulido adicional. El acabado BA se utiliza a menudo con fines decorativos o estéticos, especialmente cuando se desea una superficie impecable y reflectante, como en electrodomésticos de cocina, paneles arquitectónicos y algunas piezas de automóviles.

Acabado pulido mecánicamente

Un acabado pulido mecánicamente se logra esmerilando, puliendo o puliendo físicamente la superficie del metal con abrasivos. Este proceso suaviza la superficie y puede producir una variedad de acabados, desde mate hasta espejo, según el tamaño del grano del abrasivo utilizado y los pasos de pulido realizados. El acabado resultante es más suave y reflectante que las superficies sin tratar. Este tipo de acabado se utiliza habitualmente en aplicaciones donde se requiere un atractivo estético o una suavidad superficial específica.

Acabado nº 3

Un acabado n.° 3 es un acabado de acero inoxidable que se logra esmerilando con abrasivos de aproximadamente 100-120 granos. Produce una superficie semipulida que es menos brillante que los acabados de grano más fino, como el N° 4. El acabado N° 3 se usa típicamente para aplicaciones donde se desea algo de reflexión pero no un alto grado de reflectividad. Los usos comunes incluyen utensilios de cocina, como utensilios y encimeras.

Acabado nº4

Un acabado No. 4 es un acabado de acero inoxidable que se logra puliendo con abrasivos de aproximadamente 150-180 granos. Produce una apariencia cepillada o de grano fino. Este acabado se usa comúnmente para electrodomésticos de cocina, encimeras y aplicaciones arquitectónicas. Ofrece cierta reflectividad, pero no tanta como los acabados pulidos como espejo.

No. 6 Acabado

Un acabado N° 6 es un acabado satinado opaco sobre acero inoxidable con una reflectividad ligeramente mayor que un acabado N° 4. Se logra puliendo con abrasivos entre un acabado N° 4 y N° 8 (espejo), seguido a menudo por una pasada final con un abrasivo fino o una almohadilla de pulido suave. Este acabado es menos común que el No. 4 y generalmente se usa para propósitos estéticos específicos o aplicaciones donde se desea un equilibrio entre reflectividad y textura.

No. 7 Acabado

Un acabado No. 7 en acero inoxidable es un acabado pulido semirreflectante. Se logra puliendo el metal, pero no en la medida necesaria para obtener un acabado N° 8 similar a un espejo. La superficie todavía tendrá algo de veta visible de procesos de pulido anteriores, pero tendrá un mayor grado de reflectividad que un acabado No. 4 o No. 6. Este acabado se utiliza a menudo cuando se desea una apariencia suave pero no totalmente reflejada.

Acabado No. 8 (acabado espejo)

Un acabado No. 8 en acero inoxidable también se conoce como acabado de espejo. Se logra puliendo el metal hasta que tenga una apariencia de espejo altamente reflectante. Este acabado ofrece máxima reflectividad y no tiene vetas ni texturas visibles. Se usa comúnmente en aplicaciones decorativas, como espejos, paneles arquitectónicos y piezas ornamentales.

Acabado con granallado

Un acabado Bead Blast en acero inoxidable se logra chorreando la superficie con finas perlas de vidrio u otros materiales abrasivos a alta presión. Este proceso da como resultado una superficie uniforme, mate y no reflectante. El acabado se utiliza a menudo por su atractivo estético y para reducir el brillo en aplicaciones como paneles arquitectónicos o equipos industriales.

Otros acabados especiales

Con estos acabados, el acero inoxidable se puede personalizar para adaptarlo a sus aspiraciones de diseño.

De colores

Los acabados de color electrolítico en acero inoxidable se producen mediante un proceso electrolítico que deposita una fina capa de óxido sobre la superficie. Esta capa de óxido refracta la luz y produce diferentes colores en la superficie del metal, dependiendo del espesor de la capa de óxido. El color resultante puede variar del dorado al azul, al verde o incluso al negro. El proceso no utiliza tintes ni pigmentos; en cambio, manipula las propiedades de la capa de óxido natural para lograr el tono deseado. Este acabado se elige a menudo para aplicaciones decorativas o arquitectónicas por su apariencia única.

Grabado o estampado

Los acabados grabados o estampados en acero inoxidable se crean mediante el uso de soluciones químicas o ácidos para eliminar selectivamente áreas de la superficie del metal. Este proceso da como resultado patrones, diseños o texturas visibles en el acero. La profundidad y el diseño del grabado pueden variar, lo que permite una amplia gama de posibilidades estéticas. Este acabado se utiliza a menudo con fines decorativos, señalización o para mejorar el agarre en aplicaciones funcionales.

También hay acabados que combinan textura y color u otros que imitan materiales naturales como la piedra o la madera. Estos acabados especiales están diseñados para proporcionar una propiedad estética o funcional única, de modo que el acero inoxidable pueda integrarse perfectamente en una variedad de proyectos.

¿Qué abrasivos debería utilizar?

Cuando pule acero inoxidable, la elección del abrasivo recomendado depende del resultado deseado y del estado actual del material.

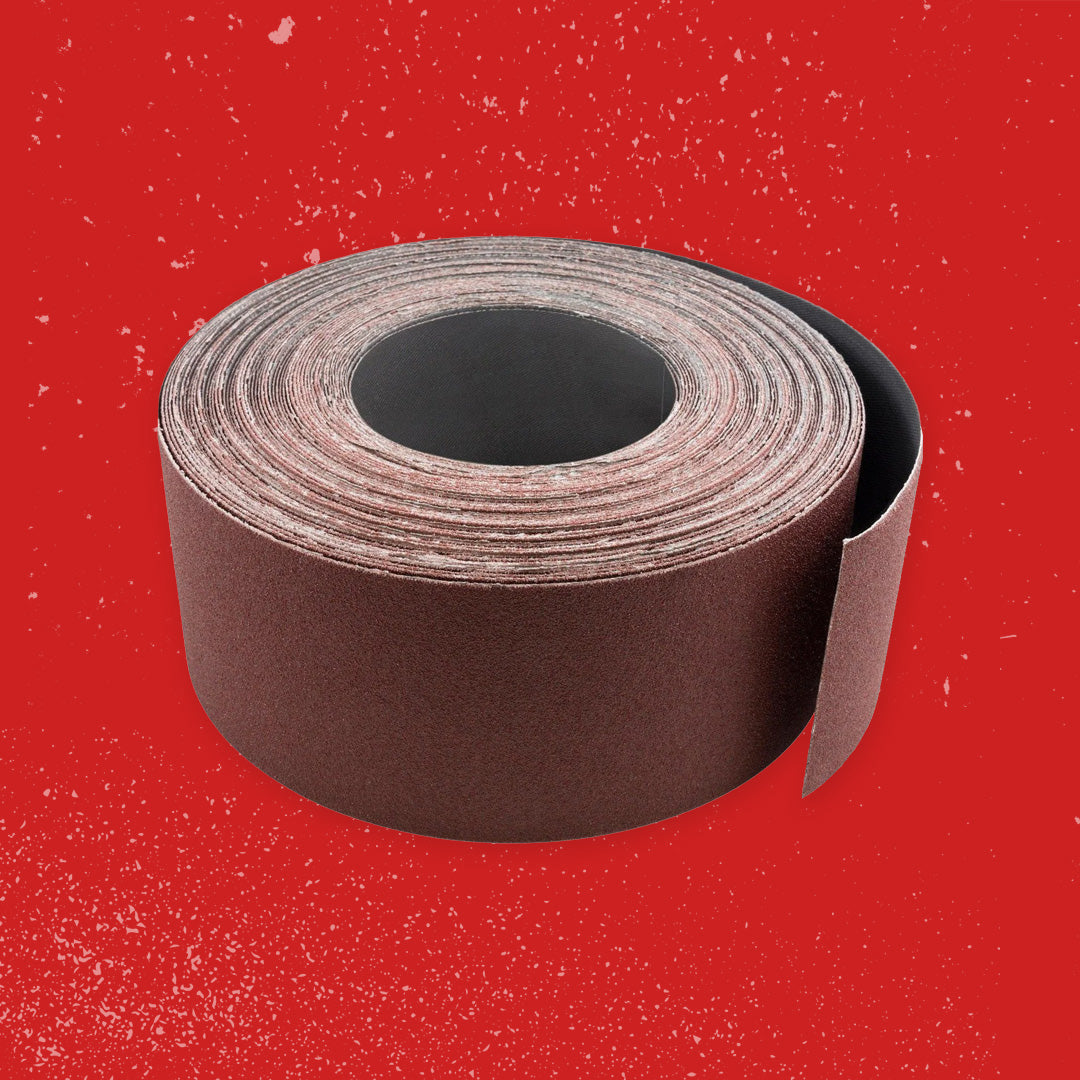

Oxido de aluminio

El óxido de aluminio es un abrasivo muy utilizado para el pulido del acero inoxidable. En sus formas más gruesas, con granos que oscilan entre 40 y 60, es eficaz para eliminar incrustaciones pesadas o marcas de soldadura. A medida que pasa a granos medios como 80-120, se vuelve adecuado para el pulido de uso general. Se utilizan granos más finos, de 150 a 320, para producir superficies más suaves y refinadas. El óxido de aluminio se puede encontrar en varios formatos, incluidas correas, discos y láminas, y se adapta a una variedad de máquinas y técnicas de pulido.

Carburo de silicio

El carburo de silicio es un abrasivo más duro y afilado en comparación con el óxido de aluminio. Sobresale con grados de acero inoxidable más duros y es particularmente efectivo cuando el objetivo es un acabado más fino. Normalmente se utiliza en granos de 120 y superiores, y es un componente común en papeles de lija húmedos y secos y en ciertos abrasivos con base de tela.

Cerámico

Los abrasivos cerámicos ofrecen longevidad. Sus granos están diseñados para fracturarse de una manera que expone continuamente nuevos filos de corte, lo que los hace ideales para un uso sostenido. Disponibles en una amplia gama de granos, las cerámicas se eligen con frecuencia para tareas de pulido de medio a fino debido a su naturaleza duradera. Están disponibles principalmente en forma de correas y discos, diseñados especialmente para aplicaciones de alta presión.

Almohadillas y cinturones no tejidos

Las almohadillas o correas no tejidas son únicas porque están impregnadas directamente de granos abrasivos. Estas herramientas suelen seleccionarse cuando el objetivo es terminar o limpiar superficies sin una eliminación significativa de material. Vienen en una variedad de formatos y niveles de aspereza, desde estropajos hasta ruedas unificadas.

Compuestos para pulir

Estos compuestos son parte integral de las etapas finales del pulido cuando se desea una superficie similar a un espejo. Varían en tosquedad, a menudo indicada por el color. Por ejemplo, los compuestos negros o marrones se inclinan hacia el lado más grueso, ideal para eliminar rayones, mientras que los compuestos más finos, blancos o azules, buscan un acabado de alto brillo. Estos compuestos se aplican mediante muelas pulidoras, que también se diferencian por el material y el grosor.

Nota: El proceso real a menudo implica varias etapas, comenzando con un abrasivo más grueso para eliminar imperfecciones y luego progresivamente usando abrasivos más finos para refinar el acabado. La secuencia exacta y el tipo de abrasivo dependerán del estado del acero inoxidable y del resultado final deseado. La lubricación y el enfriamiento adecuados durante el proceso también son esenciales para evitar la decoloración por calor y garantizar un acabado uniforme.

Seleccionar el acabado adecuado para su aplicación

Elegir el acabado adecuado para el acero inoxidable es algo más que una cuestión de apariencia; se trata de optimizar el material para su función, entorno y longevidad previstos. La estética ciertamente importa, pero el proceso de selección debe tener una visión más amplia para garantizar que el acero no sólo tenga buen aspecto, sino que también tenga un buen rendimiento.

Factores a considerar

- Factores ambientales:Si el acero se enfrentará a una exposición prolongada a la humedad, productos químicos o salinidad, es fundamental un acabado que refuerce la resistencia a la corrosión. De manera similar, si la aplicación implica exposición a elementos hostiles o fluctuaciones de temperatura, el acabado debe poder soportar dichas condiciones.

- Preferencias estéticas: El atractivo visual suele ser un factor determinante, especialmente en aplicaciones decorativas o arquitectónicas. El acabado debe alinearse con el ambiente y estilo deseados. Ya sea el brillo reflectante de un acabado No. 8 o la elegancia tenue de un Bead Blast, el acabado elegido puede influir significativamente en el resultado estético.

- Preocupaciones sobre mantenimiento y durabilidad: Algunos acabados son más fáciles de mantener que otros. Si el área de aplicación experimenta contacto frecuente, como en una cocina comercial o un espacio público, sería aconsejable elegir un acabado que oculte las huellas dactilares o resista rayones menores. La durabilidad también es clave, especialmente en entornos industriales o de mucho tráfico.

Mantenimiento y Cuidado de Diferentes Acabados

Así como los diferentes acabados ofrecen distintos grados de brillo, textura y reflectividad, también conllevan necesidades de cuidado específicas. Un mantenimiento adecuado garantiza que el acero inoxidable conserve su atractivo estético y sus propiedades funcionales a lo largo del tiempo, lo que le permite seguir siendo una inversión valiosa y duradera.

Consejos de cuidado general para la longevidad y la preservación de la apariencia

- Limpieza periódica: Independientemente del acabado, una limpieza regular con un paño suave y agua tibia puede eliminar las huellas dactilares y las manchas leves, manteniendo la superficie con un aspecto fresco.

- Secar después de la limpieza:Seque siempre la superficie con una toalla limpia después de limpiarla para evitar manchas de agua.

- Limpieza direccional: Al limpiar, es mejor hacerlo en la dirección de las líneas de pulido. Este enfoque puede evitar las rayas y mantener la apariencia original del acero.

Recomendaciones de mantenimiento específicas basadas en el tipo de acabado

- Acabados tipo espejo (p. ej., n.º 8): Estos son propensos a mostrar huellas dactilares y rayones. Utilice un paño de microfibra y un limpiador suave para mantener su brillo. Evite materiales abrasivos.

- Acabados texturizados (por ejemplo, Bead Blast): Debido a su naturaleza mate y texturizada, podrían acumular más suciedad. Un cepillado suave con un cepillo de cerdas suaves puede ayudar a limpiar las grietas.

- Acabados cepillados (p. ej., n.º 4): Estos se pueden limpiar utilizando un paño suave y un limpiador no abrasivo, frotando siempre en el sentido de la veta para mantener su apariencia.

Productos y herramientas a evitar

- Evite los limpiadores abrasivos:Los productos con texturas arenosas pueden rayar la superficie de muchos acabados, comprometiendo su apariencia.

- Manténgase alejado de los cloruros: Los limpiadores que contienen cloruros pueden corroer la superficie de acero inoxidable. Siempre enjuague bien si se usa y seque después.

- Sin lana de acero ni cepillos de acero:Estos pueden introducir partículas de hierro en la superficie y provocar oxidación. Opte por cepillos de nailon o herramientas de limpieza más suaves.

Dé forma y termine su acero inoxidable con abrasivos de primera calidad

Desde el acabado en bruto hasta el acabado altamente reflectante No. 8 y los diseños grabados especializados, cada acabado de acero inoxidable tiene sus características y aplicaciones únicas. Armado con el conocimiento de esta guía, podrá tomar decisiones informadas sobre el acabado ideal para su proyecto.

Si necesita productos abrasivos de alta calidad para lograr estos acabados, Red Label Abrasives está aquí para ayudarlo. Nuestra dedicación a la calidad y experiencia en el campo garantiza que usted obtenga los mejores discos de lijado , bandas de lijado y hojas de lijado para el trabajo. Si tiene preguntas o desea realizar un pedido, llame al 844-824-1956 o complete nuestro formulario de contacto hoy .Ver artículo completo

Emery Cloth Vs. Sandpaper: When To Use Each

por David Kranker 9 lectura mínima

Ver artículo completo SOBRE EL AUTOR

David Kranker es un escritor y creador creativo que ha estado cubriendo las industrias de abrasivos y de fabricación de cuchillos en el Blog de Red Label Abrasives desde 2020. David dedica su tiempo a investigar continuamente sobre lijado y cuchillería para brindar a los lectores la mejor y más reciente información. En su tiempo libre, David utiliza abrasivos para muchos proyectos diferentes de hogar y automóvil en su casa de Delton, MI.

Our Most Popular Abrasives

EdgeCore Ceramic Sanding Belts

EdgeCore Ceramic Flap Discs

Buffing Kit

Shop By Product Category

Why Choose Red Label?