Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

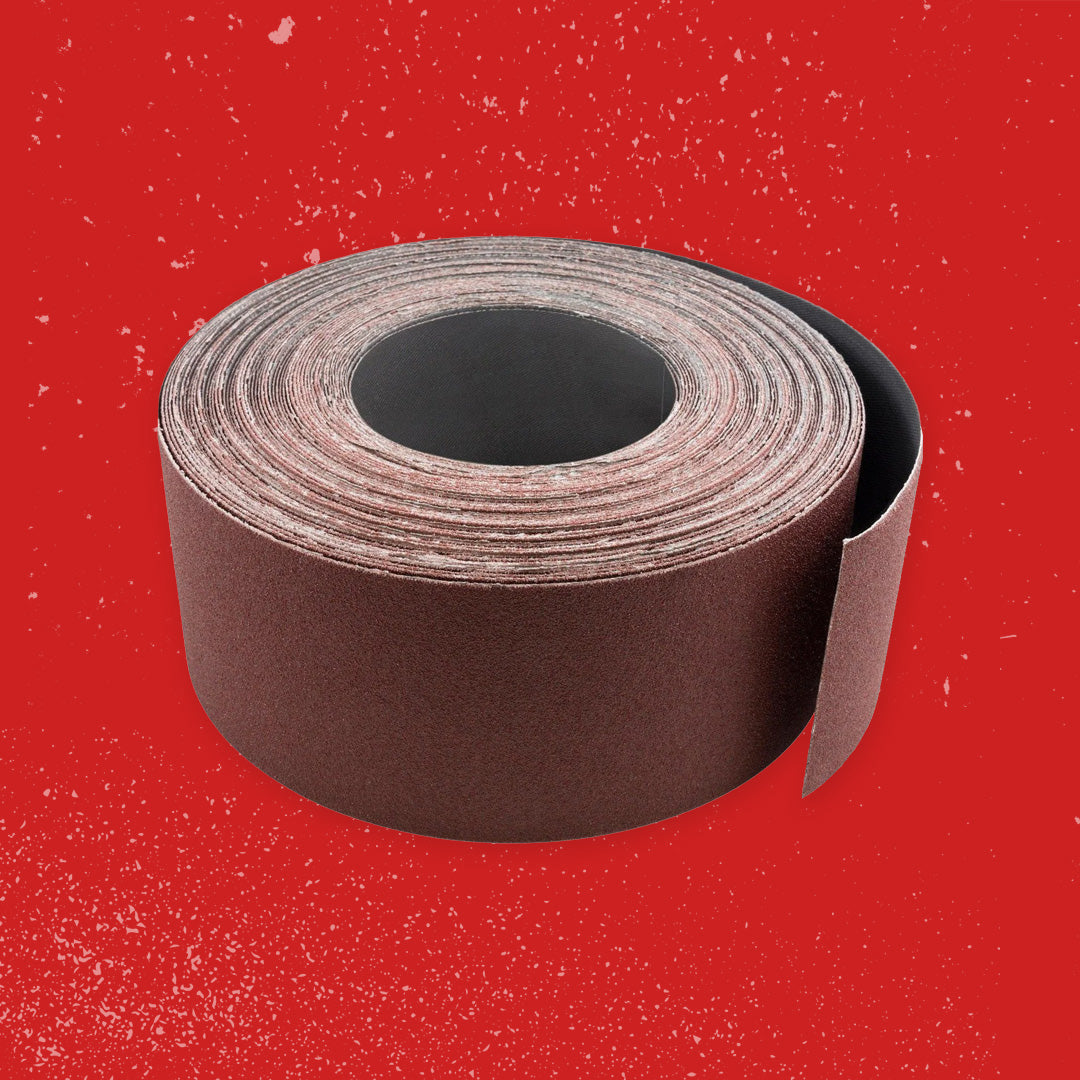

Bandas de lijado

Discos de lijado

Bladesmithing 101: una guía completa para principiantes sobre Bladesmithing

por David Kranker 9 lectura mínima

La herrería es el arte tradicional de forjar y dar forma al metal para fabricar cuchillos, espadas y otros tipos de hojas. Aprenderlo requiere algo de tiempo y más que un poco de prueba y error, pero una vez dominado, el arte de la cuchilla inspira a muchos aficionados a hacerlo a tiempo completo. Incluso si no sigues ese camino, fabricar cuchillos puede convertirse en una parte valiosa de tu tiempo libre.

En Abrasivos de etiqueta roja, vendemos calidad profesional kits para hacer cuchillos que pueden ayudarte a dar forma y terminar tus cuchillas. Dado que respondemos a tantas preguntas de los aspirantes a herreros, hemos escrito una guía completa para principiantes sobre el herrero para ayudarlos (y con suerte a usted) a comenzar.

La historia de la herrería

Primero, comencemos con un poco de historia.

Una parte crucial de la civilización humana, la fabricación de cuchillas se remonta a miles de años. Se cree que tiene se originó en la Edad del Bronce, (alrededor del 3000 a. C.), cuando se fabricaban hojas y herramientas de cobre y bronce. Un cambio hacia el hierro como material comenzó en la Edad del Hierro, que comenzó alrededor del 1200 a. C., pero la edad de oro de la cuchillería realmente comenzó durante el período medieval. Los maestros cuchilleros de Europa y Asia crearon algunas de las espadas y dagas más impresionantes de la historia, incluidas la legendaria katana y la espada larga europea.

Con el advenimiento de la revolución industrial en los siglos XVIII y XIX, la fabricación de cuchillas se volvió más mecanizada y las fábricas comenzaron a generar cuchillas producidas en masa para diversas industrias. Aun así, hubo artesanos que mantuvieron el oficio y, hoy en día, la herrería es un pasatiempo y una profesión popular, centrado en las técnicas y la artesanía tradicionales.

Cómo empezar a trabajar con cuchillas

Antes de empezar a fabricar tus propias cuchillas, es fundamental que aprendas los conceptos básicos de la forja de cuchillas. Puede hacerlo leyendo libros, viendo tutoriales en línea o tomando una clase. Una vez que tenga las herramientas necesarias, comience con diseños de hojas simples y avance hasta formas y técnicas más complejas.

Una vez que hayas fabricado algunos cuchillos, vale la pena unirte a una comunidad de herreros para conectarte con otros entusiastas y recibir comentarios sobre tu trabajo. Puede unirse a foros en línea o asistir a eventos y talleres de herrería locales.

Recuerde: la cuchillería es un proceso de aprendizaje que dura toda la vida y siempre hay algo nuevo que descubrir. Sigue leyendo, viendo tutoriales y experimentando con nuevas técnicas para seguir mejorando tus habilidades.

Preparación para una sesión de Bladesmithing

Como cualquier otro arte, la cuchillería comienza con una planificación estratégica. ¿Con qué tipo de acero quieres trabajar? Las opciones incluyen:

- Acero de alto carbono

- Acero inoxidable

- acero de damasco

Investiga las propiedades de los diferentes tipos de acero y elige el que mejor se adapta a tus necesidades. Tenemos una publicación completa sobre el Los mejores aceros para hacer cuchillos.. Aquí hay algunas consideraciones:

- Los aceros más duros mantienen mejor el borde afilado, pero pueden ser más difíciles de forjar y esmerilar.

- Es más fácil trabajar con aceros más blandos, pero es posible que sea necesario afilarlos con más frecuencia.

- Si la hoja terminada estará expuesta a la humedad o a condiciones duras, elija un tipo de acero que sea resistente a la corrosión, como el acero inoxidable.

Una vez que haya decidido con qué tipo de acero le gustaría trabajar, continúe con los pasos a continuación.

Paso #1: Configure su espacio de trabajo

Su espacio de trabajo de cuchillería debe estar bien ventilado, bien iluminado y alejado de materiales inflamables. Un área al aire libre, un taller o un garaje pueden funcionar bien. Necesitará el siguiente equipo:

- Fragua: La forja calienta el metal a una temperatura trabajable. Algunos tipos populares incluyen forjas de gas y forjas de carbón.

- Yunque: El yunque es una superficie plana y pesada donde se le da forma al metal.

- Herramientas de forja de cuchillas: Necesitará una variedad de herramientas para forjar cuchillas, incluidos martillos, tenazas, cinceles y amoladoras. Tenemos una publicación separada sobre Herramientas para hacer cuchillos que necesitarás para fabricar cuchillos.. Instale un banco de trabajo o una mesa para almacenar y organizar sus herramientas.

Paso 2: póngase equipo de protección

La fabricación de cuchillas puede ser una actividad peligrosa, por lo que es esencial usar equipo de protección para mantenerse a salvo. A continuación se detallan algunos tipos de equipo de protección que puede necesitar:

- Protección de ojos y cara:Las chispas y los escombros que vuelan pueden causar lesiones oculares graves, por lo que es fundamental usar protección para los ojos, como gafas o gafas de seguridad. También se pueden usar protectores faciales para protección adicional.

- Protección respiratoria: La herrería produce humo, vapores y polvo que pueden ser perjudiciales para los pulmones. Use una máscara respiratoria diseñada para trabajar metales y que filtre partículas y humos.

- Protección al calor: Una fragua puede alcanzar temperaturas extremadamente altas, por lo que es importante usar guantes resistentes al calor y un delantal para proteger la piel de las quemaduras.

- Ropa de seguridad: Use ropa resistente de manga larga hecha de fibras naturales como algodón o cuero para proteger su piel de chispas y escombros voladores.

Paso #3: Calienta el metal

Antes de comenzar, asegúrese de que su forja esté limpia y libre de escombros. Luego agrega una capa de combustible, como carbón o propano, al fondo de la fragua y enciéndela con una cerilla o un soplete. Si usa carbón, agregue más combustible gradualmente para crear un fuego caliente y uniforme. Si usa propano, ajuste la llama a la temperatura deseada. Una vez que se establece el fuego, espere hasta que el combustible se haya quemado hasta convertirse en una capa de brasas. Las brasas deben ser de color rojo o naranja, lo que indica que están lo suficientemente calientes como para calentar el metal.

Use pinzas para colocar con cuidado el metal en las brasas, asegurándose de que esté completamente sumergido. Si estás calentando una pieza larga de metal, es posible que tengas que moverla en la forja para asegurar una cobertura uniforme del calentamiento.

A medida que el metal se calienta, cambiará de color. Primero adquirirá un color rojo apagado, luego naranja y finalmente un color blanco amarillento brillante. Los diferentes tipos de metales tienen diferentes temperaturas de forjado ideales, así que consulte una tabla o guía de referencia para determinar la temperatura adecuada para el metal con el que está trabajando. Una vez que el metal haya alcanzado la temperatura deseada, retírelo con cuidado de la fragua con unas pinzas.

Paso #4: Dale forma a la hoja

Una vez que el metal se haya calentado, use un martillo para darle la forma de hoja deseada. Utilice una variedad de técnicas de martillado, como:

- Extraer:Al extraerlo, el metal se extrae de sí mismo, haciéndolo más largo y más delgado. Como la cara del martillo está ligeramente redondeada y el cuerno del yunque es redondeado, estirar el cuerno producirá más movimiento que estirar la cara plana del yunque.

- Molesto: El recalcado hace que el metal sea más grueso, más corto y más estrecho al hacer lo opuesto al estirado. En comparación con muchas técnicas de forja, esto requiere un poco más de habilidad técnica. En lugar de calentar toda la pieza de metal en la forja, puedes calentar la parte del metal que deseas darle forma.

- Doblado: Si desea doblar o curvar metal, caliéntelo, sosténgalo sobre el yunque y golpéelo con un martillo. Antes de doblar el metal, puedes calentar secciones del mismo en lugar de calentar toda la pieza. Además, puedes desdoblar los metales calentándolos e invirtiendo el proceso.

- Contracción: Cuando encoges el metal, se comprime entre la cabeza plana del martillo y la superficie plana del yunque. Para que este método funcione, el yunque y la cabeza plana del martillo deben tener el mismo ancho que el objeto.

Una vez que se haya formado la forma básica de la hoja, refine la forma usando un martillo o cincel más pequeño. Presta mucha atención a los bordes y la punta de la hoja para asegurarte de que sean simétricos y bien definidos.

Paso #5: Trate térmicamente el cuchillo

El tratamiento térmico de una hoja es un paso fundamental en el proceso de fabricación de la hoja porque ayuda a aumentar la resistencia, dureza y durabilidad de la hoja.

Antes del tratamiento térmico, es vital recocer la hoja. El recocido implica calentarlo a una temperatura específica y luego dejarlo enfriar lentamente. Este proceso ayuda a reducir las tensiones internas de la hoja y facilita su forma. Para recocerlo, caliente el acero hasta obtener un color rojo apagado, luego déjelo enfriar en la fragua o entiérrelo en un recipiente de material aislante, como vermiculita o ceniza.

Después del recocido, normalice la hoja calentándola a una temperatura crítica (normalmente de 1500 °F a 1600 °F) y luego enfriándola en aire tranquilo. Este proceso ayuda a refinar la estructura del grano de la hoja, haciéndola más uniforme y reduciendo el riesgo de agrietamiento durante el tratamiento térmico.

El siguiente paso es endurecer el cuchillo calentándolo a una temperatura específica (dependiendo del tipo de acero utilizado) y luego enfriándolo rápidamente. Este proceso, conocido como enfriamiento, se puede realizar utilizando una variedad de líquidos, incluidos aceite, agua y salmuera. Después de este punto, la hoja suele ser demasiado dura y quebradiza para usarse, por lo que se templa para reducir su dureza y aumentar su tenacidad.

Paso #6: Templar la hoja

Para templar la hoja, caliéntela a una temperatura específica (generalmente entre 350 °F y 600 °F) y luego déjela enfriar lentamente. La temperatura específica y la duración del proceso de templado dependen del tipo de acero utilizado y de las propiedades deseadas de la hoja.

Paso #7: Termina la hoja

Terminar la hoja de un cuchillo con un abrasivo ayuda a crear una superficie lisa y pulida en la hoja. Tenemos una publicación completa en cómo crear un acabado de espejo en las hojas si está interesado en producir una superficie brillante y reflectante.

Si la hoja tiene superficies rugosas e irregulares, comience con un abrasivo de grano grueso para eliminar rebabas o imperfecciones grandes. Dependiendo del material, es posible que deba comenzar con un grano tan bajo como 80 o 120. Una vez que se hayan eliminado las superficies rugosas, pase a un abrasivo de grano más fino para alisar la superficie. Aumente gradualmente el tamaño del grano hasta lograr el nivel deseado de suavidad. Por ejemplo, puede comenzar con grano 220 y pasar a grano 400, 600 y 800.

Una vez que haya logrado una superficie lisa, use un compuesto de pulido para refinar aún más el acabado de la hoja. Los compuestos para pulir vienen en diferentes tamaños de grano y se pueden aplicar usando un cinturón de pulido o rueda de pulido. Para obtener mejores resultados, aplique el compuesto en la superficie de la hoja con un movimiento circular. Cuando haya terminado, limpie bien el metal con una toalla de papel o un paño suave para eliminar cualquier resto o compuesto de pulido.

Paso #8: agregue un mango a la hoja

Agregar un mango a la hoja de un cuchillo es un paso esencial que afecta tanto a la funcionalidad como a la estética del cuchillo. Hay muchos materiales que se pueden utilizar para hacer el mango de un cuchillo, entre ellos:

- Madera

- Hueso

- Cuerno

- Materiales sintéticos como G10 o micarta

Hemos compilado una lista de los Los mejores materiales para el mango de un cuchillo. que puedas revisar. Una vez que hayas elegido el material del mango, dale forma para que se ajuste a la espiga del cuchillo, que es la parte de la hoja que se extiende hasta el mango. Puedes usar un taladro para hacer agujeros en el material del mango que correspondan a la forma de la espiga, luego usar una sierra o una lima para darle forma al material del mango para que se ajuste a la espiga.

Una vez que se le da forma al material del mango, puede fíjelo a la espiga usando epoxi, pines o una combinación de ambos. El epoxi es un adhesivo fuerte que se puede usar para unir el material del mango a la espiga, mientras que se pueden usar alfileres para reforzar la fijación y agregar un elemento decorativo al mango.

Una vez que el material del mango esté adherido a la espiga, líjelo para crear una superficie lisa y uniforme. Dependiendo del material utilizado, puedes terminar el mango con aceite, cera o barniz. Esto ayudará a proteger el material del mango de la humedad y el desgaste, además de agregar un aspecto pulido al producto final.

Abrasivos de etiqueta roja: un corte por encima del resto

En general, la cuchillería ha sido una parte fundamental de la historia de la humanidad, desde los primeros días del trabajo del metal hasta la actualidad. El arte y el oficio de la cuchillería siguen evolucionando y prosperando, con una rica historia y un futuro prometedor.

En Red Label Abrasives, vendemos productos abrasivos que apoyan tanto a los aficionados como a los herreros profesionales en todas las etapas del ciclo de creación. Desde bandas de lijado y papel hasta ruedas para pulir y compuestos para pulir, tenemos lo que necesita para ayudarle a garantizar resultados hermosos y duraderos. Para obtener más información o realizar un pedido, llame al 844-824-1956 o complete nuestro formulario de contacto hoy.Ver artículo completo

Emery Cloth Vs. Sandpaper: When To Use Each

por David Kranker 9 lectura mínima

Ver artículo completo ABOUT THE AUTHOR

David Kranker is a writer and creative maker who has been covering the abrasive and knife-making industries on the Red Label Abrasives Blog since 2020. David spends his time continually researching sanding and bladesmithing to provide readers with the latest and greatest information. In his free time, David utilizes abrasives for many different home and auto projects at his home in Delton, MI.

Belt Packs Made For Knife Makers

2 X 72 Inch Knife Makers Sanding Belts Assortment

2 X 60 Inch Knife Makers Sanding Belts Assortment

2 X 48 Inch Knife Makers Sanding Belts Assortment

2 X 36 Inch Knife Makers Sanding Belt Assortment

2 X 42 Inch Knife Makers Sanding Belts Assortment

1 X 30 Inch Knife Makers Sanding Belts Assortment

1 x 42 Inch Knife Makers Sanding Belt Assortment

Shop By Product Category

Why Choose Red Label?