Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Bandas de lijado

Discos de lijado

Cómo desbarbar metal

por David Kranker 7 lectura mínima

Si trabaja con metal, sabrá que incluso después del estampado y mecanizado, muchas piezas requieren un acabado adicional antes de poder ensamblarlas o enviarlas. Uno de los pasos finales del procesamiento es el desbarbado, que elimina las rebabas y los bordes afilados que afectan la seguridad y funcionalidad de la pieza afectada.

Este blog repasará las causas de la formación de rebabas, por qué es tan importante eliminarlas y qué métodos de desbarbado producen los mejores resultados.

¿Qué causa las rebabas?

Las rebabas son pequeñas imperfecciones, como protuberancias metálicas o pequeñas crestas, que se forman cuando uno o más procesos de mecanizado (por ejemplo, estampado, conformado o fundición) no funcionan perfectamente. Las rebabas pueden aparecer en varias etapas diferentes del proceso de mecanizado, que incluyen:

-

Moldura

-

Torneado

-

Estampado

-

formando

-

Molienda

-

Perforación

-

Blanqueo fino

-

Fundición

-

Sinterización

-

Molienda

-

Grabado

-

corte por plasma

-

Corte por chorro de agua

-

Corte por láser

Estos diversos procesos pueden crear diferentes tipos de rebabas. Hay tres tipos principales de rebabas:

-

Rebabas de vuelco:Estas rebabas, que se asemejan a pequeños trozos de metal rizado, son el tipo más común.

-

Rebabas de ruptura:Como sugiere su nombre, estas rebabas tienen una forma hacia arriba, lo que hace que parezca que se están saliendo de la superficie del metal.

-

Fresas Poisson:Las rebabas de Poisson se forman cuando se acumulan cantidades excesivas de metal en el extremo de la pieza de trabajo y se extienden hacia los lados.

Independientemente del tipo, las rebabas comprometen la calidad de la pieza terminada si no se eliminan. Pueden disminuir la resistencia a la fractura, aumentar la tensión localizada y la susceptibilidad a la corrosión, interferir con los procesos de acabado como la galvanoplastia o el recubrimiento en polvo y disminuir la seguridad general del producto. El desbarbado elimina estos defectos para que quede una pieza metálica suave y funcional.

¿Cómo se desbarba el metal?

Existen diferentes formas de desbarbar el metal. Dependiendo de su aplicación y del metal en cuestión, puede optar por uno de los siguientes métodos.

Desbarbado manual

Este es el enfoque más común y rentable. Con herramientas sencillas, se raspan las rebabas a mano. Es fácil de hacer pero lleva tiempo, lo que lo hace más adecuado para talleres pequeños donde la productividad no es un problema. Los mejores resultados se obtienen con rebabas más pequeñas y piezas de trabajo más simples.

Desbarbado Mecánico

Con este proceso, se utiliza una máquina desbarbadora para eliminar las imperfecciones. Si bien es más costoso que el desbarbado manual, también es más eficiente, por lo que es el método elegido en la mayoría de las operaciones de mecanizado. Al eliminar la necesidad de lijar y esmerilar a mano, aumenta la productividad y mejora los resultados finales.

Desbarbado de agujeros

Puede utilizar este método para desbarbar las partes internas de un agujero. Se coloca una herramienta de corte con resorte montada en un husillo de manera que pueda moverse a través del orificio suavemente y cortar la rebaba sin rayar ni dañar la superficie. Algunas herramientas de corte tienen un extremo cónico que crea un chaflán cuando entra en el agujero.

Desbarbado por punzonado

Para el desbarbado por punzonado se utiliza una punzonadora. Se requieren diferentes tipos de troqueles para lograr resultados, incluidos troqueles de corte desbaste, troqueles de corte fino y troqueles de dimensionamiento. Si bien este método es más eficiente que el desbarbado manual, necesitará utilizar herramientas especiales y las estructuras complejas presentarán desafíos.

Desbarbado electroquímico

Este método utiliza una solución de sal o glicol para conducir energía electroquímica a través de las rebabas, explotándolas y dejando intacto el metal circundante. Este proceso se recomienda cuando se trabaja con metales difíciles, se llega a áreas estrechas o se garantizan resultados exactos.

Desbarbado Térmico

Con el desbarbado térmico se genera energía térmica mediante gases de combustión y se escaldan las rebabas del metal. Se recomienda para eliminar rebabas de difícil acceso en grietas o hendiduras o para eliminar rebabas en varias superficies simultáneamente.

Desbarbado electrolítico

El desbarbado electrolítico implica la eliminación selectiva de imperfecciones de la superficie de una pieza de trabajo utilizando una corriente eléctrica para convertir el metal en sus iones. Se debe tener precaución con este método porque el electrolito es corrosivo y puede afectar la superficie que rodea las rebabas.

Acabado Vibratorio

Si trabaja con piezas metálicas más blandas, el acabado vibratorio es una forma más suave pero eficaz de desbarbarlas. La pieza se coloca en un recipiente vibratorio o barril giratorio, junto con una combinación de componentes líquidos y abrasivos. A medida que la máquina gira, este medio de acabado frota continuamente contra la pieza para eliminar imperfecciones como rebabas y bordes afilados.

Barril cayendo

Con este método, las piezas se colocan en un barril, que gira a alta velocidad para hacer girar las piezas y eliminar las rebabas. El tambor giratorio también se puede utilizar para limpiar, desincrustar y eliminar el óxido de las piezas metálicas.

Congelación

Con un equipo especial, se baja rápidamente la temperatura para que las rebabas se vuelvan quebradizas antes de rociar gránulos para eliminarlas. Puede utilizar la congelación si trabaja con piezas más pequeñas que tienen una pared de rebabas más delgada.

Aplicaciones húmedas

Las máquinas desbarbadoras pueden diseñarse para aplicaciones húmedas. Algunos materiales mecanizados producen polvo combustible que puede encenderse fácilmente cuando comienzas a pulir el metal. Las máquinas mojadas humedecen este polvo mientras trabajan, evitando que se incendie.

¿Cómo funciona una máquina desbarbadora?

La mayoría de las máquinas desbarbadoras utilizan cabezales de correa, disco o cepillo para eliminar las rebabas de las superficies de la pieza de trabajo. Mientras que algunas máquinas cuentan con un único cabezal, otras cuentan con varios, lo que le permite realizar múltiples funciones y trabajar sobre una gama más amplia de piezas.

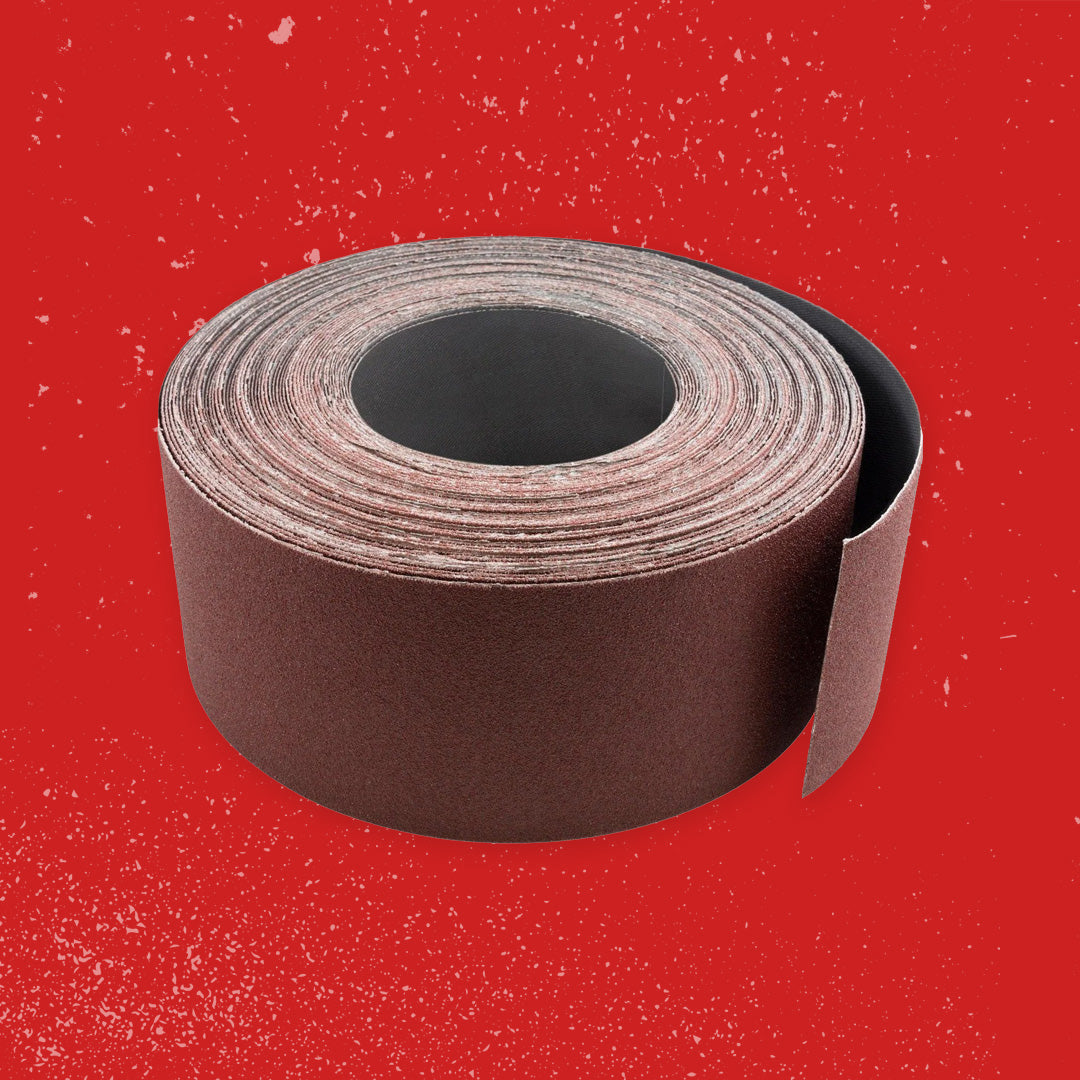

Cinturones

Cinturones abrasivos funcionan con tambores giratorios, lo que les permite eliminar eficazmente las rebabas de los lados y bordes de una pieza de trabajo de metal.

Cabezales de disco

Los cabezales de disco tienen almohadillas giratorias que son ideales para procesar piezas delicadas. Estas almohadillas producen un patrón único que protege el metal de fracturarse bajo tensión.

Cabezales de cepillo

Se recomiendan cabezales de cepillo giratorios para piezas más delicadas porque eliminan las rebabas sin dañar los revestimientos de la superficie. Las cerdas también pueden redondear los bordes y llegar a zonas difíciles como grietas y hendiduras.

Al elegir una máquina desbarbadora para su aplicación, querrá considerar las piezas con las que trabaja. El nivel de desbarbado que necesita depende de las siguientes características del producto terminado

-

Tamaño

-

Recubrimientos utilizados, como revestimiento o pintura.

-

Calidad diseñada de la pieza terminada.

Por ejemplo, algunas piezas quedan bien cuando se quitan solo las rebabas verticales y se dejan intactas las laterales. Sin embargo, si es imprescindible una calidad superior, necesitará una máquina más versátil con herramientas de fresado avanzadas.

¿Qué abrasivos utilizan las máquinas desbarbadoras?

La mayoría de las herramientas de desbarbado están recubiertas con abrasivos que desgastan las rebabas y alisan la superficie del metal mecanizado. El tamaño de grano y los materiales variarán según la dureza del metal, pero los abrasivos más utilizados incluyen:

Oxido de aluminio

El óxido de aluminio, el estándar de la industria para aplicaciones comunes, viene en dos versiones: capa cerrada, que es ideal para esmerilado de metales y eliminación de soldaduras, y capa abierta, que es más apropiada para procesar madera. Los granos son muy friables, lo que significa que se fragmentan durante el uso para proporcionar una superficie de corte consistentemente afilada.

Carburo de silicio

Este abrasivo especial ofrece un corte uniforme y uniforme, lo que lo convierte en una solución recomendada para trabajos de acabado. Aunque es más caro que el óxido de aluminio, el carburo de silicio ofrece un resultado más consistente e incluso puede eliminar material sin acumulación de calor, lo que lo hace especialmente útil para aplicaciones sensibles al calor.

Cerámico

La cerámica es extremadamente dura y afilada, lo que la convierte en un grano abrasivo de primera calidad. También tiene la vida útil más larga de todos los materiales abrasivos. Corta metal y otros materiales duros de forma agresiva sin perder su filo.

circonita

La circona es una excelente opción para esmerilar y pulir metales, así como para eliminar virutas de maderas duras. Antes de que la cerámica llegara al mercado, el circonio era el grano abrasivo más duradero y resistente.

Si busca comparaciones de granos abrasivos, hemos comparadocarburo de silicio y óxido de aluminio, ycerámica y circonita en publicaciones anteriores.

Consejos para desbarbar metal

A continuación se presentan algunos consejos que puede aprovechar para un desbarbado más rápido y seguro en su taller.

Opte por el desbarbado automático

Como se mencionó anteriormente, muchos trabajadores del metal desbarban sus piezas a mano después del corte. Sin embargo, el pulido manual lleva tiempo, afecta la productividad y puede afectar la consistencia de los resultados. Las máquinas desbarbadoras terminarán sus piezas más rápidamente y garantizarán un acabado suave y uniforme en cada una.

Utilice fluido de corte

Los fluidos de corte se utilizan como lubricantes durante el trabajo de metales. Mitigan los niveles de calor y resistencia para que no tenga que apagar constantemente su sistema de desbarbado para evitar daños por fricción y vibraciones. Los fluidos de corte también aceleran el desbarbado y reducen la fricción y el desgaste, lo que resulta en un procesamiento de piezas más rápido.

Utilice cepillos giratorios en revestimientos de superficies

Si produce piezas metálicas con revestimientos superficiales, siempre existe el riesgo de que el desbarbado dañe el revestimiento. Los cepillos giratorios desbarbarán y terminarán uniformemente los bordes en una sola pasada, ahorrando tiempo y dinero y dejando el recubrimiento intacto.

Acerca de los abrasivos de etiqueta roja

En etiqueta roja Abrasivos, ofrecemos una amplia gama dediscos de lijado ycinturones de lijado que le ayudarán a satisfacer las necesidades de desbarbado de sus instalaciones y, al mismo tiempo, garantizarán una alta calidad constante del producto. Si tiene preguntas sobre sus abrasivos, nuestros técnicos expertos pueden responderlas y recomendarle el producto adecuado para su aplicación. Para obtener más información, hable con un técnico hoy completando nuestroFormulario de contacto o llamando al 844-824-1956.

Ver artículo completo

Clip Point vs Drop Point Blades: Which Is Better?

por David Kranker 9 lectura mínima

Ver artículo completo SOBRE EL AUTOR

David Kranker es un escritor y creador creativo que ha estado cubriendo las industrias de abrasivos y de fabricación de cuchillos en el Blog de Red Label Abrasives desde 2020. David dedica su tiempo a investigar continuamente sobre lijado y cuchillería para brindar a los lectores la mejor y más reciente información. En su tiempo libre, David utiliza abrasivos para muchos proyectos diferentes de hogar y automóvil en su casa de Delton, MI.

Our Most Popular Abrasives

EdgeCore Ceramic Sanding Belts

EdgeCore Ceramic Flap Discs

Buffing Kit

Shop By Product Category

Why Choose Red Label?