Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

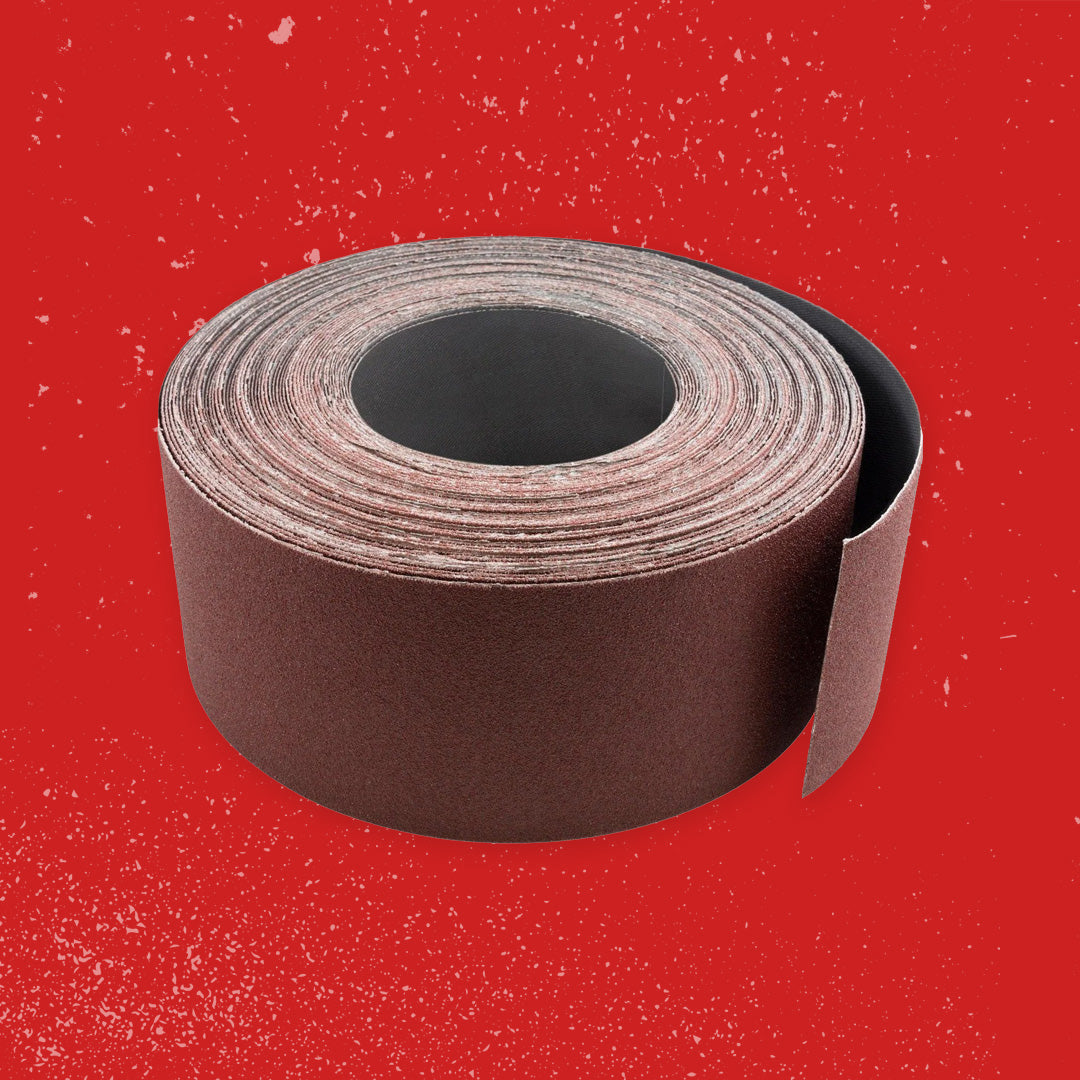

Bandas de lijado

Discos de lijado

Lo que necesita saber sobre el corte de cuchillos en bruto con chorro de agua

por David Kranker 6 lectura mínima

Los cuchillos prefabricados y las hojas en blanco son ideales para que los fabricantes de cuchillos principiantes y profesionales completen sus proyectos más rápido. Forjada, templada y preformada de antemano, sólo queda darle forma a la hoja a la perfección y aplicarle un mango.

Aunque las aplicaciones de láser y plasma guiadas por CNC se han utilizado durante mucho tiempo para cortar varias tablas de una sola hoja de metal, muchos fabricantes de cuchillos afirman que la tecnología de chorro de agua produce un producto superior con un borde más afilado. También hace un trabajo preciso al cortar escamas, manijas, caras de cerradura y más.

En este blog, el equipo deAbrasivos de etiqueta roja explica cómo se pueden cortar las hojas de un cuchillo con un chorro de agua, así como los pros y los contras de esta tecnología sostenible y en evolución.

¿Qué es una cortadora por chorro de agua?

Guiada por programación CNC, una cortadora por chorro de agua es una máquina que utiliza un chorro de agua a alta presión para crear una línea estrecha en una hoja de material. Para materiales más densos, el operador aumenta el poder de corte del chorro de agua agregando un abrasivo granular en la boquilla, de modo que sea fácil cambiar entre corte con agua y abrasivo.

Corte por chorro de agua: el proceso

El corte por chorro de agua es uno de los métodos más precisos para realizar cortes detallados y precisos en sus materiales. Una vez que la máquina ha recibido información sobre la forma y la cantidad de hojas de cuchillo que se están cortando, se pone directamente a trabajar.

Utilizando una cámara de mezcla y un tubo especialmente configurados, las máquinas de chorro de agua mezclan cuidadosamente los granos abrasivos con agua a alta presión para desarrollar un corte rápido y nítido. Cabe señalar que las boquillas de chorro de agua también están diseñadas sin esta cámara y tubo de mezcla, por lo que disparan un chorro de agua a alta presión, en lugar de una solución abrasiva, para cortar materiales más blandos.

¿Cuáles son las ventajas del corte por chorro de agua?

Al igual que el corte por láser, el corte por chorro de agua es un proceso de fabricación extremadamente preciso. Su flexibilidad y versatilidad también son incomparables. En comparación con otras tecnologías de corte, como el corte por láser y con sierra, el corte por chorro de agua ofrece una variedad de ventajas, muchas de las cuales se destacan a continuación.

Precisión superior

La precisión de corte de 0,1 a 0,2 mm hace que los chorros de agua sean una herramienta ideal para cortes internos. Puede fabricar fácilmente hojas de cuchillo en blanco de diferentes tamaños y formas, lo que le dará rienda suelta para disfrutar de la creatividad del trabajo del metal.

Corta la mayoría de los materiales

Una cortadora por chorro de agua puede cortar casi cualquier material que los métodos de corte tradicionales, además de algunos otros. Puede cortar productos como aluminio, materiales multicapa, compuestos y aceros endurecidos de hasta 25 mm de espesor sin restricciones. Las excepciones notables son el vidrio templado, que es demasiado frágil, y los diamantes (¡demasiado duros!), pero como ninguno de estos materiales desempeña un papel en la fabricación de cuchillos, esto no es un problema.

No produce calor

Antes del corte por chorro de agua, los fabricantes tenían que lidiar con la distorsión por calor y los bordes endurecidos. Se generaba mucho calor durante los procesos de corte, lo que creaba problemas importantes para los talleres al manipular materiales con diferentes puntos de fusión. Aquí es donde los chorros de agua marcan una gran diferencia. Dado que las cortadoras por chorro de agua utilizan un proceso de corte en frío, no sobrecalentará la zona del área de corte. En otras palabras, su metal no se dañará ni cambiará por el estrés térmico.

Una tecnología sostenible

Debido a que solo usan agua para cortar las hojas de los cuchillos, las máquinas de chorro de agua no generan desechos peligrosos. También facilitan el reciclaje de chatarra, ya que el material sobrante no se daña con el calor.

Calidad de borde superior

La combinación de la velocidad del agua, la presión, el tamaño de la boquilla y el caudal del abrasivo crea una calidad de borde superior. De hecho, muchos diseñadores y fabricantes prefieren este método de corte por sus bordes lisos y sin rebabas.

Mayor eficiencia

Debido al hecho de que el corte por chorro de agua requiere poco acabado secundario o tratamiento de bordes después del corte, la eficiencia de su taller mejorará. Podrá comenzar su próximo proyecto antes, mientras que aquellos que utilicen métodos de corte alternativos tendrán que dedicar más tiempo a refinar sus bordes.

Menores costos operativos

Al tratarse de un proceso de corte en frío, el corte por chorro de agua se está convirtiendo en una de las soluciones más rentables del mercado. Con las técnicas de corte en caliente, las piezas y accesorios pueden experimentar zonas de calor, lo que provoca deformaciones e imprecisiones. Los chorros de agua superan este problema con bastante facilidad con su proceso de corte en frío, por lo que rara vez tirará ni desperdiciará material.

No Se requieren cambios en las herramientas

El corte por chorro de agua aumenta la eficiencia operativa porque permite cortar diferentes materiales sin tener que cambiar ninguna herramienta. No es necesario cambiar los cabezales de las boquillas al cambiar de material: todo lo que se necesita es ajustar la velocidad de alimentación a la velocidad adecuada para el tipo y espesor de ese material. Al evitar cambios de herramienta para cada nuevo corte, los talleres suelen mejorar su rentabilidad.

¿Cuáles son las desventajas del corte por chorro de agua?

Como la mayoría de las tecnologías, el corte por chorro de agua tiene sus inconvenientes. Si bien no son enormes, deben considerarse en caso de que alguno de ellos tenga el potencial de afectar el rendimiento de su tienda.

Potencial de contaminación acústica

Cualquiera que utilice una máquina de corte por chorro de agua debe ser consciente de los riesgos de seguridad, tal como lo haría con cualquier proceso de fabricación de metal. Produce cantidades sorprendentemente altas de ruido, por lo que es esencial usar protección para los oídos y los ojos. Estos no siempre son necesarios al cortar con láser, pero todavía se recomiendan.

Menos preciso con materiales más gruesos

El corte por chorro de agua ejerce la mayor fuerza en el área más cercana a la corriente de agua. Como resultado, los materiales más gruesos a veces pueden cortar con menos precisión debido a que la corriente está más alejada del punto de impacto.

Mayor tiempo de corte

Aunque puede procesar piezas en bruto de hojas de cuchillo a buena velocidad, el corte por chorro de agua suele ser más lento que el corte por láser. Si su línea de producción depende del tiempo de entrega más rápido posible, es posible que deba programar adecuadamente si planea cortar todo con un chorro de agua.

Servicios de corte por chorro de agua para fabricantes de cuchillos

Si está interesado en piezas en bruto de cuchillas cortadas con chorro de agua, probablemente será más rentable utilizar un servicio de corte en lugar de invertir en equipos de corte por chorro de agua. Los sistemas de corte por chorro de agua son muy caros. Incluso un sistema pequeño puede costar más de 60.000 dólares. A continuación se detallan algunos servicios de corte por chorro de agua que se deben considerar para piezas en bruto de cuchillas.

- Cuchillas de chorro de agua

- EnviarCortarEnviar

- Barón del acero de Nueva Jersey

- Chorro de agua preciso

El siguiente paso es un abrasivo premium

Una vez que las hojas en blanco de su cuchillo estén listas, aún tendrá que biselar, esmerilar y afilar, pero reducirá mucho tiempo al eliminar la necesidad de cortar las hojas en blanco y quitar el material a mano. Todo lo que se necesita para convertir una pieza en bruto en una hermosa hoja es aplicar un abrasivo con el grano y el material adecuados para cada etapa del proceso.

Red Label Abrasives fabrica y vende bandas de lijado especiales , así como kits completos para fabricar cuchillas que aplican un acabado fino a los espacios en blanco de sus cuchillas. Nuestros productos tienen un corte agresivo, una larga vida útil y la calidad que necesita para obtener excelentes resultados en todo momento. Para obtener más información sobre nuestros productos o realizar un pedido, llame al 844-824-1956 o complete nuestro formulario de contacto .Ver artículo completo

Emery Cloth Vs. Sandpaper: When To Use Each

por David Kranker 9 lectura mínima

Ver artículo completo ABOUT THE AUTHOR

David Kranker is a writer and creative maker who has been covering the abrasive and knife-making industries on the Red Label Abrasives Blog since 2020. David spends his time continually researching sanding and bladesmithing to provide readers with the latest and greatest information. In his free time, David utilizes abrasives for many different home and auto projects at his home in Delton, MI.

Belt Packs Made For Knife Makers

2 X 72 Inch Knife Makers Sanding Belts Assortment

2 X 60 Inch Knife Makers Sanding Belts Assortment

2 X 48 Inch Knife Makers Sanding Belts Assortment

2 X 36 Inch Knife Makers Sanding Belt Assortment

2 X 42 Inch Knife Makers Sanding Belts Assortment

1 X 30 Inch Knife Makers Sanding Belts Assortment

1 x 42 Inch Knife Makers Sanding Belt Assortment

Shop By Product Category

Why Choose Red Label?