Tu carrito está vacío

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

Envío gratis a partir de $150 (No incluye productos de gran tamaño)

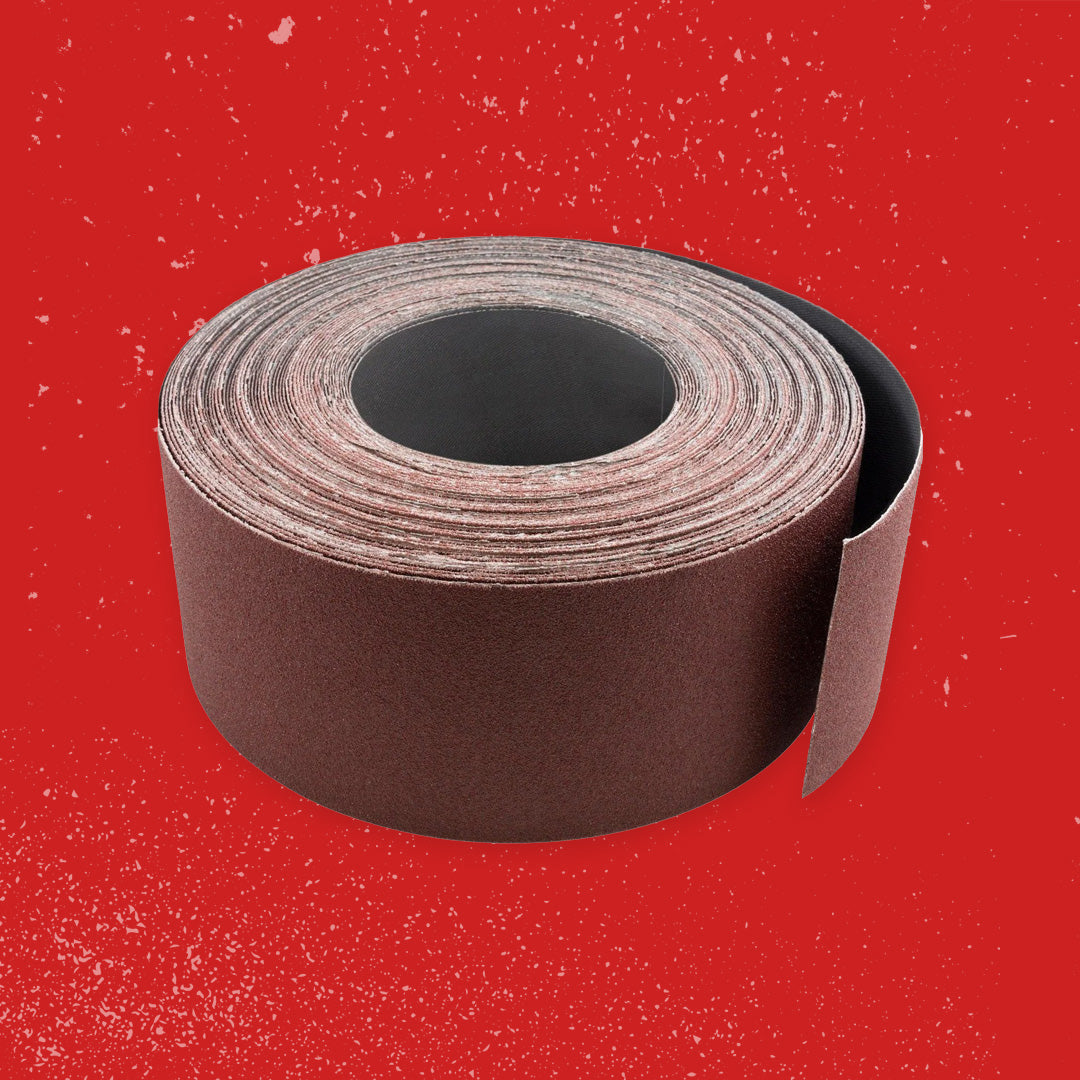

Bandas de lijado

Discos de lijado

Eliminación de material frente a forjado para la fabricación de cuchillos

por David Kranker 6 lectura mínima

Sumario rápido

Si bien el desbaste y la forja tienen sus diferencias únicas, la respuesta sobre qué método es mejor es puramente subjetiva. Ambos métodos pueden crear hojas hermosas y de alta calidad que resistirán el paso del tiempo.

Tópicos cubiertos

- ¿Qué es la eliminación de existencias?

- ¿Cómo se realiza el desbaste?

- ¿Qué es la forja?

- ¿Cómo se hace la forja hoy?

- ¿Qué método es mejor?

- Contacte con un especialista en abrasivos

La fabricación de cuchillos es un arte antiguo. A lo largo de los siglos, se han utilizado muchos métodos para producir hojas resistentes y de alta calidad, pero hoy en día tanto los aficionados como los profesionales utilizan uno de dos enfoques: eliminación de material y forjado. En este blog, revisaremos cómo se lleva a cabo cada proceso y por qué los fabricantes de cuchillos prefieren uno sobre el otro.

¿Qué es la eliminación de existencias?

La eliminación de material implica el uso de sierras, lijadoras de banda y abrasivos para quitar el material de una pieza de acero. A diferencia de la forja, la longitud, el ancho y el grosor de la hoja se desarrollan eliminando material, sin utilizar calor para remodelarlo. En muchos sentidos, la eliminación de material es un proceso más eficiente y permite crear formas de hoja estándar más rápidamente.

¿Cómo se realiza la eliminación de existencias?

Esta guía está destinada a principiantes. Como ocurre con cualquier forma de arte, existen muchos medios para lograr un fin y este es solo uno de ellos. El desbaste comienza dibujando la silueta de su hoja en papel, recortándola, colocándola en su hoja de metal y trazando el contorno con un marcador. Luego puede seguir los siguientes pasos:

- Crea la forma: Utilice una amoladora angular con disco de corte para cortar la forma de la hoja. Luego cambie a la muela y alise los bordes. Para evitar vibraciones, asegúrese de que la amoladora esté bien sujeta a su mesa de trabajo. Si decide utilizar una lijadora de banda, sujete el metal firmemente sobre una superficie plana y gire la pieza mientras lija a lo largo de la banda.

- Dar forma más:Usando una lijadora de banda con un abrasivo de grano más grueso, pula los bordes hasta que desaparezca el contorno del marcador.

- Bisel: Algunos fabricantes de cuchillos prefieren el bisel en V común, en el que se forma el mismo ángulo en ambos lados de la hoja. Otros optan por un bisel de cincel, donde se quita material de un lado de la hoja hasta llegar al otro. Ambos métodos requieren movimientos suaves y uniformes con una lijadora de banda. Asegúrate de afilar hacia el lomo de la hoja y no al revés.

- Tratamiento térmico:Después de perforar agujeros y cortar pasadores para anclar el mango, use un horno o una forja para que la hoja alcance una temperatura de color naranja brillante. Después de mover con cuidado el metal incandescente de un lado a otro en el calor durante un par de minutos, apágalo en aceite de motor tibio.

- Recalentar y templar: Precalienta un horno a 400 ℉ y deja calentar la pieza durante dos horas. Déjalo enfriar a temperatura ambiente y luego caliéntalo nuevamente por dos horas más. Después de que se enfríe, use su lijadora de banda para eliminar las imperfecciones causadas por los tratamientos térmicos.

- Bisel de nuevo:Después de colocar el mango, aplique un abrasivo más fino a su lijadora de banda para aplicar con cuidado un segundo bisel en el ángulo deseado.

- Afilar: Utilice un grano fino para afilar y pulir la hoja.

Muchos fabricantes de cuchillos utilizan una lijadora de banda de 2x72, pero existen otras amoladoras de banda que se usan comúnmente para la fabricación de cuchillos. Red Label Abrasives vende kits de fabricación de cuchillas para varios tamaños de correas diferentes: 1x30, 2x42, y 2x72. Con granos que van desde gruesos para la eliminación inicial de material hasta ultrafinos para afilar y pulir, tiene todo lo que necesita para producir una hoja de calidad.

¿Qué es la forja?

Prácticamente todos los cuchilleros forjaron sus cuchillos durante siglos. Aunque algunos gremios de artesanos utilizaban muelas abrasivas que eran el equivalente medieval de la lijadora de banda actual, la práctica más común era calentar el metal sobre una forja de carbón o carbón hasta que estuviera lo suficientemente caliente como para darle forma a un yunque. Hoy en día, muchos herreros utilizan forjas que funcionan con gas, lo que facilita el control de las temperaturas.

¿Cómo se hace la forja hoy?

A continuación se muestra una descripción general de cómo algunos herreros modernos forjan sus cuchillos. Aunque puede haber algunas variaciones en el equipo utilizado, el proceso general es el mismo.

- Calentar el metal: Usando unas pinzas para sujetar el metal, caliéntalo en una fragua hasta que el material se vuelva amarillo. La temperatura en este punto ronda los 2.100 grados Fahrenheit.

- Dar forma al metal: Después de retirar el acero caliente de la forja, colóquelo sobre un yunque y, con un martillo, déle a la esquina la forma de la punta de un cuchillo. Asegúrate de afilar ambos lados del acero.

- Aplanar la hoja:Dale forma a los biseles martillando el borde plano del acero. Luego voltea la hoja sobre el yunque y martilla el otro lado. Repita hasta que ambos lados de la hoja estén parejos.

- Calentar y luego enfriar el metal:Una vez creada la forma del cuchillo, caliéntalo a unos 1420 grados Fahrenheit para normalizarlo. Luego déjelo enfriar al aire hasta que alcance alrededor de 400 grados Fahrenheit. Una vez que el acero ya no esté rojo, vuelve a colocarlo en la fragua. Repita este proceso tres veces y luego lije la hoja para crear bordes lisos.

- Apagar la hoja: El enfriamiento es el proceso de recalentar el acero y sumergirlo en aceite hasta que alcance la temperatura ambiente. Para garantizar un endurecimiento adecuado, mueva la hoja hacia el aceite lo más rápido posible y continúe moviéndola en el aceite mientras está sumergida.

- Recalentar la cuchilla:Vuelva a calentar lentamente el cuchillo a una temperatura más baja para atenuar la tensión y la fragilidad causadas por el proceso de enfriamiento.

- Afilar: Después de agregar un mango al cuchillo, use una piedra de afilar y una lima fina para afilar con cuidado la hoja.

Aunque hoy en día se utilizan procesos mecánicos más simplificados para fabricar hojas, la forja sigue siendo popular entre los fabricantes de cuchillos artesanales, quienes dicen que ningún otro método logra los hermosos efectos de soldadura creados por el martillo y el yunque. Las hojas con curvaturas dramáticas, formas exóticas o múltiples ángulos también se pueden fabricar con un martillo en lugar de una máquina rectificadora.

¿Qué método es mejor?

La cuestión de la eliminación de material frente a la falsificación es puramente subjetiva. Algunos fabricantes de cuchillos insistirán en que la verdadera belleza sólo se puede lograr mediante el uso de métodos tradicionales como la forja, mientras que otros prefieren las líneas perfectas y las proporciones precisas que se logran mediante el uso de equipos modernos. A continuación se presentan algunos pros y contras de cada método.

Pros y contras de la eliminación de existencias

Ventajas:

- Más fácil de aprender y dominar

- Relativamente menos costoso

- Funciona bien con todo tipo de acero.

- Requiere menos equipo

Contras:

- Crea mucho polvo y escombros.

- Puede tomar más tiempo para diseños más ornamentados

- Puede desperdiciar más acero en comparación con el forjado.

Pros y contras de la forja

Ventajas:

- Se puede realizar al aire libre.

- Normalmente más limpio que el desbaste y con menos producción de polvo.

- Más rápido para diseños más ornamentados

- Puede comenzar con cualquier tipo de forma de material, desde barras hasta barras redondas y barras cuadradas.

- Se desperdicia menos acero al forjar

Contras:

- Más caro que el puro desbaste

- Más difícil de aprender y dominar

- Requiere más equipo que la eliminación de material

- Ciertos aceros son más difíciles de forjar que de darles forma mediante desbaste.

Cuando se usan correctamente, ambos enfoques crearán hojas de calidad que resistirán la prueba del tiempo. No puedes equivocarte si eliges aprender cualquiera de los métodos. Sin embargo, normalmente es más fácil comenzar con la eliminación de material antes de pasar a la forja.

Póngase en contacto con un especialista en abrasivos

Si es un aficionado o un cuchillero profesional, Red Label Abrasives fabrica bandas de lijado con los granos que necesita para cada etapa de los procesos de conformado, biselado y afilado. Llevamos más de 35 años en esta industria y podemos ayudarle a seleccionar las correas adecuadas para el tamaño y tipo de su lijadora de banda. Para obtener más información, llame al 844-824-1956 o complete nuestro formulario de contacto .Ver artículo completo

Clip Point vs Drop Point Blades: Which Is Better?

por David Kranker 9 lectura mínima

Ver artículo completo ABOUT THE AUTHOR

David Kranker is a writer and creative maker who has been covering the abrasive and knife-making industries on the Red Label Abrasives Blog since 2020. David spends his time continually researching sanding and bladesmithing to provide readers with the latest and greatest information. In his free time, David utilizes abrasives for many different home and auto projects at his home in Delton, MI.

Belt Packs Made For Knife Makers

2 X 72 Inch Knife Makers Sanding Belts Assortment

2 X 60 Inch Knife Makers Sanding Belts Assortment

2 X 48 Inch Knife Makers Sanding Belts Assortment

2 X 36 Inch Knife Makers Sanding Belt Assortment

2 X 42 Inch Knife Makers Sanding Belts Assortment

1 X 30 Inch Knife Makers Sanding Belts Assortment

1 x 42 Inch Knife Makers Sanding Belt Assortment

Shop By Product Category

Why Choose Red Label?